- 首頁(yè)

-

業(yè)務(wù)應(yīng)用

- 業(yè)務(wù)應(yīng)用

- 解決方案

-

產(chǎn)品中心

- 軟件

- 面向中型及成長(zhǎng)型企業(yè)

- 用友U8+

- 用友PLM

- 用友CRM

- 致遠(yuǎn)A6

- 致遠(yuǎn)M3

- 致遠(yuǎn)G6

- U訂貨

- 面向小微企業(yè)

- 暢捷通T6

- 暢捷通T3

- 暢捷通T1

- 暢捷通T+

- 致遠(yuǎn)M1

- 云服務(wù)

- 成功案例

- 服務(wù)中心

- 關(guān)于我們

東莞合力電器制品有限公司是從事研發(fā)、生產(chǎn)和銷售小型家用電器的一家合資企業(yè), 在中國(guó)具有很高的知名度。該企業(yè)應(yīng)用用友 U8+ 系統(tǒng)及 PLM 系統(tǒng),實(shí)現(xiàn)了設(shè)計(jì)制造的無(wú)縫集成,并采用以訂單為精準(zhǔn)需求的 LRP 計(jì)劃模式,有效降低了停工待料的情況,并縮短了與委外商的交互及對(duì)賬時(shí)間,大幅提升準(zhǔn)時(shí)交貨率。

企業(yè)簡(jiǎn)介

東莞合力電器制品有限公司前身為東莞清溪合力電器制造廠,于 2009 年正式轉(zhuǎn)型為三資企業(yè)。公司以從事 生產(chǎn)小型家用電器為主,年產(chǎn)量已達(dá) 300 多萬(wàn)部以上。產(chǎn)品質(zhì)量享有較高的聲譽(yù)且通過(guò) UL、CUL、SAA、CE、 ETL 和 JET 認(rèn)證,是美國(guó)、澳洲、歐洲等多個(gè)著名品牌商長(zhǎng)期合作供應(yīng)商。

數(shù)字化轉(zhuǎn)型動(dòng)因

? 產(chǎn)品種類多 , 工業(yè)設(shè)計(jì)要求高,原料、半成品、成品等基本資料管理不規(guī)范。

? 產(chǎn)品結(jié)構(gòu)復(fù)雜,對(duì)計(jì)劃管理要求高,在手工作業(yè)計(jì)劃不能滿足管理的要求。

? 生產(chǎn)交期要求嚴(yán)格,庫(kù)存控制要求高,急需通過(guò)現(xiàn)代化的信息系統(tǒng)管理生產(chǎn)交期與控制庫(kù)存。

? 傳統(tǒng)成本管理手段單一,手工核算下工作量大且不準(zhǔn)確。

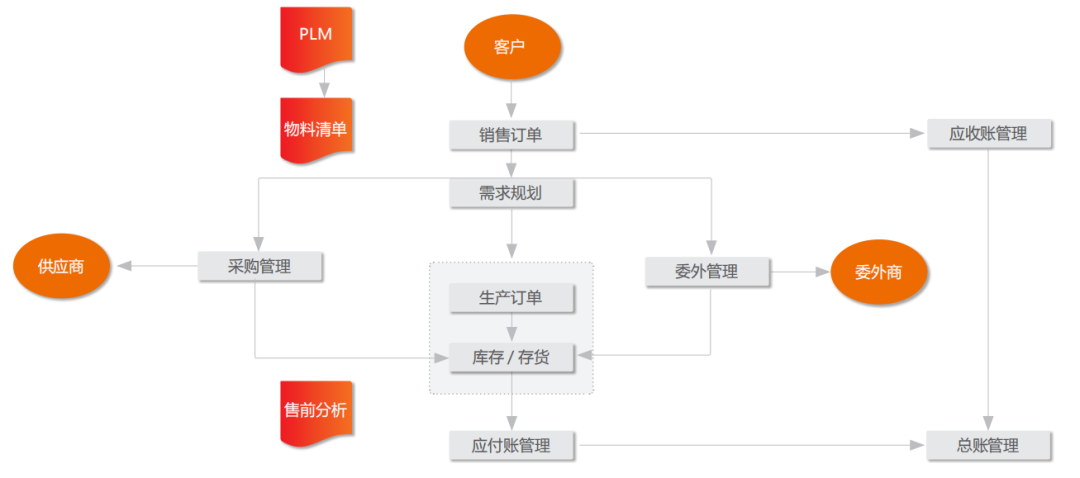

總體應(yīng)用流程

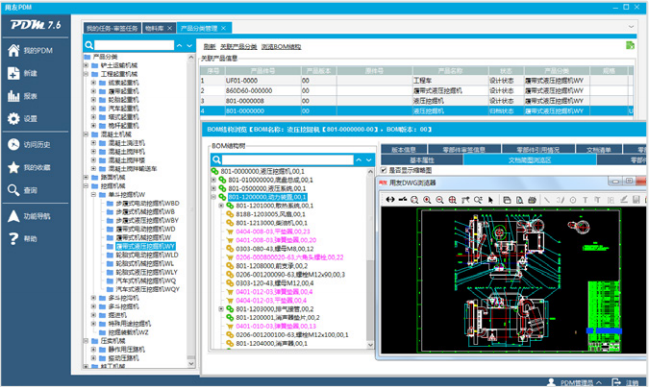

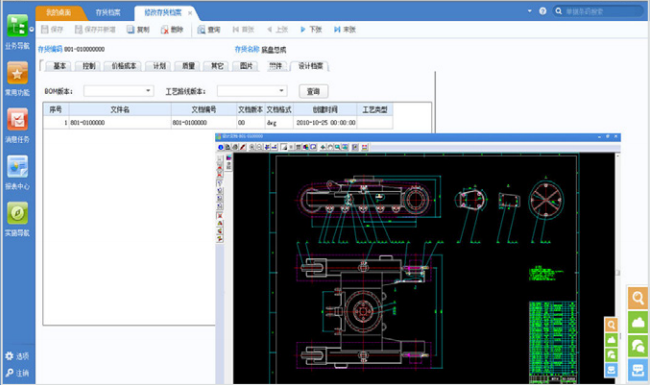

? 在 PDM 系統(tǒng)中建立設(shè)計(jì)物料庫(kù),PDM 設(shè)計(jì)物料庫(kù)與 ERP 實(shí)現(xiàn)數(shù)據(jù)庫(kù)級(jí)的互訪,真正做到了一體化無(wú)縫集成。

? 通過(guò) LRP 計(jì)劃模式的應(yīng)用,改變有原來(lái)的人為經(jīng)驗(yàn)式預(yù)測(cè),轉(zhuǎn)化為以物料和訂單為核心的計(jì)劃體系,系統(tǒng)中自動(dòng)按訂單所需物料平衡 庫(kù)存和已有供應(yīng),算出合理物料的時(shí)間和數(shù)量?jī)粜枨蟆?zhǔn)確匹配生產(chǎn)需求的同時(shí),減少呆滯庫(kù)存及停工待料狀況。

? 業(yè)務(wù)數(shù)據(jù)及時(shí)歸集到財(cái)務(wù),大幅提升財(cái)務(wù)核算效率和準(zhǔn)確性。

關(guān)鍵應(yīng)用價(jià)值

? 物控員根據(jù)銷售訂單運(yùn)行 MRP 自動(dòng)生成請(qǐng)購(gòu)計(jì)劃、生產(chǎn)計(jì)劃與委外計(jì)劃。

? 采購(gòu)、委外單價(jià)準(zhǔn)確率達(dá)到 100%,對(duì)賬時(shí)間縮短 70% 以上。

? 通過(guò)客戶訂單的預(yù)完工日期推算出采購(gòu)、委外訂單的交期,并根據(jù)交期提前預(yù)警等手段,交期準(zhǔn)時(shí)率提高 45% 以上。

? 通過(guò)嚴(yán)謹(jǐn)?shù)匚锪辖黄诠芾恚⑼ㄟ^(guò)多種手段提醒,有效地控制停工待料發(fā)生,客戶訂單交期達(dá)成率提高 25% 以上。

? 通過(guò) PLM 與 U8+ 集成,生產(chǎn)部門(mén)等其他部門(mén)的人員可能通過(guò) U8+ 中直接調(diào)用文檔與圖紙。

客戶證言

之前在全手工的作業(yè)下,各部門(mén)各自為政,形成了很多數(shù)據(jù)孤島,通過(guò)實(shí)施用友 U8+ 系統(tǒng),將各部門(mén)的數(shù)據(jù)打通,在同一平臺(tái)下作業(yè),信息流、工作流與現(xiàn)金流三流合一,減少溝通成本,部門(mén)之間溝通更加順暢,工作更加輕松。

東莞合力電器制品有限公司ERP信息化經(jīng)理 黎小華